全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

车间现场管理5S制度。 5S起源于日本,是指在生产现场对人员、机器、材料、方法等生产要素进行有效管理,这是日本企业独特的一种管理办法。国内很多企业都在借鉴学习实践,生产管理中的5S即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)。5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,被各国的管理界所认可。那车间现场5S管理培训应该如何做呢?

车间现场5S管理原则:

常组织、常整顿、常清洁、常规范、常自律:

整理,区分物品的用途,清除多余的东西;

整顿,物品分区放置,明确标识,方便取用;

清扫,清除垃圾和污秽,防止污染;

清洁,环境洁净制定标准,形成制度;

素养,养成良好习惯,提升人格修养。

车间现场5S管理培训:

现场5S与管理提升方案书”提出了以下整改思路:

1.将5S与现场效率改善结合,推行效率浪费消除活动和建立自动供料系统,彻底解决生产现场拥挤混乱和效率低的问题;

2.推行全员的5S培训,结合现场指导和督察考核,从根本上杜绝随手、随心、随意的不良习惯;

3.成立跨部门的专案小组,对现存的跨部门问题登录和专项解决;在解决的过程中梳理矛盾关系,确定新的流程,防止问题重复发生。

根据这三大思路,我们从人员意识着手,在全集团内大范围开展培训,结合各种宣传活动,营造了良好的5S氛围;然后从每一扇门、每一扇窗、每一个工具柜、每一个抽屉开始指导,逐步由里到外、由上到下、由难到易,经过一年多的全员努力,5S终于在A集团每个员工心里生根、发芽,结出了丰硕的成果。

车间现场5S管理内容:

1、5S管理-整理:将工作场所中的任何物品区分为必要的与不必要的,必要的留下,不必要的物品彻底丢掉。

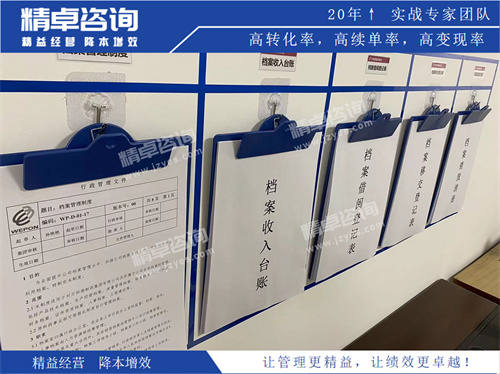

2、5S管理-整顿:必要的东西分门别类依规定的位置放置,并摆放整齐,加以标识。

3、5S管理-清扫:清洁工作场所内的脏污,并防止脏污的发生,保持工作场所干净亮丽。

4、5S管理-清洁:将上面的3S事实的做法制度化,规范化,并贯彻执行及维持。

5、5S管理-素养:人人养成好习惯,依规定行事,培养积极进取的精神。

文章来源于网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3