全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

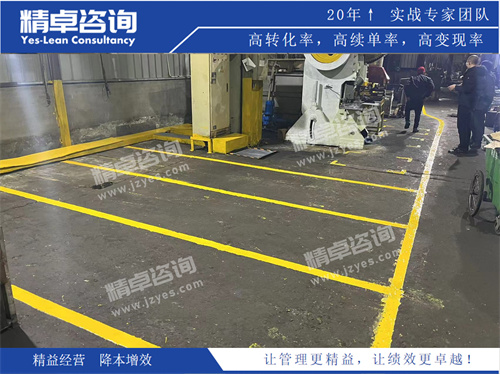

班组6S管理实施方案。6S起源于日本,通过规范现场、现物,营造一目了然的工作环境,培养员工良好的工作习惯,养成遵守规定的习惯,养出白觉维护环境整洁明了的良好习惯,养成文明礼貌的习惯。日本式企业将6S运动作为管理工作的基础,推行各种品质的管理手法,第二大战后,产品品质得以迅速地提升,奠定了经济大国的地位,而在丰田公司的行下,6S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用。而车间的班组长是公司与生产员工的主要沟通桥梁。公司班组长的管理好坏,将直接影响公司产品的生产进度和产品质量。班组是企业组织生产经营活动的基本单位,是企业基层的生产管理组织。

6S现场管理给我们带来什么?

1·减少故障,促进品质;

2·减少浪费,节约成本;

3·建立安全,确保健康;

4·提高士气,促进效率;

5·树立形象,获取信赖;

6·孕育文化,培养素质。

班组6S管理培训方案:

1、尊重员工的主体意识

生产现场的操作工、维修工是班组的核心组成成员,必须充分肯定他们在班组生产经营活动中的主体作用,充分尊重他们的经验和劳动,及时听取和采纳他们的合理意见及建议,在强化岗位职责的同时,尽可能给予他们大的工作权限,有效调动其主观能动性,充分发挥其主人翁意识。

2、构建有效的激励与竞争机制

通过灵活的绩效考核办法,采用技能加点、建议加点、创新加点等多种小组竞赛方式,使班组内部成员之间、各工段之间认识到谁挣点越多,得到的激励就越多,反之挣的点少,得到的就更少,而对于违反规定的还要扣分,从而在整个班组内部形成了一种新的竞争机制。

3、注重引导,提高质量参与意识

通过树立“质量第一”的思想,学习“质量控制”的理论和方法,真正理解“我的一举一动直接影响本工序的质量,而且又会影响下一道乃至影响整个操作工序质量而威胁整个作业项目的安全”,为形成从“向我要质量”转变为“我要质量”的良好作业意识奠定基础。

4、加强合作,树立质量监控意识

通过对作业过程的剖析,对生产运行过程中异常情况处理机制的完善,使每个操作人员都能了解自己完成各工序的质量水平高低,进而找到作业关键点,班组长也能全面、理性地了解每个职工不同的特点,根据各关键点“对症下药”,进行有针对性的对策攻关,从而显著提高安全监控力度,达到提高并巩固执行作业标准的可靠率。

5、实现班组管理制度的标准化

统一、规范各种原始记录,认真做好日常生产状况、生产工艺监控记录,为班组日常管理工作提供可靠依据,切实减轻班组负担。同时把各个班组建设的工作内容进行有机整合,减少不必要的重复设置,保证班组与班组之间管理信息的对称。

6、实现班组管理民主的标准化

在班组标准化管理工作中,要对班组民主管理的内容、方式等从组织上落实,从制度上保证。一方面通过每天早会、每周班会、每月例会等组织形式,鼓励班组职工参与班组的生产、决策及管理。另一方面还要不断地改进和完善职工意见反馈体系,大限度地发挥班组成员的积极性、主动性和创造性,使班组每一名成员都能畅所欲言,直抒胸臆。

文章来源于网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3