全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

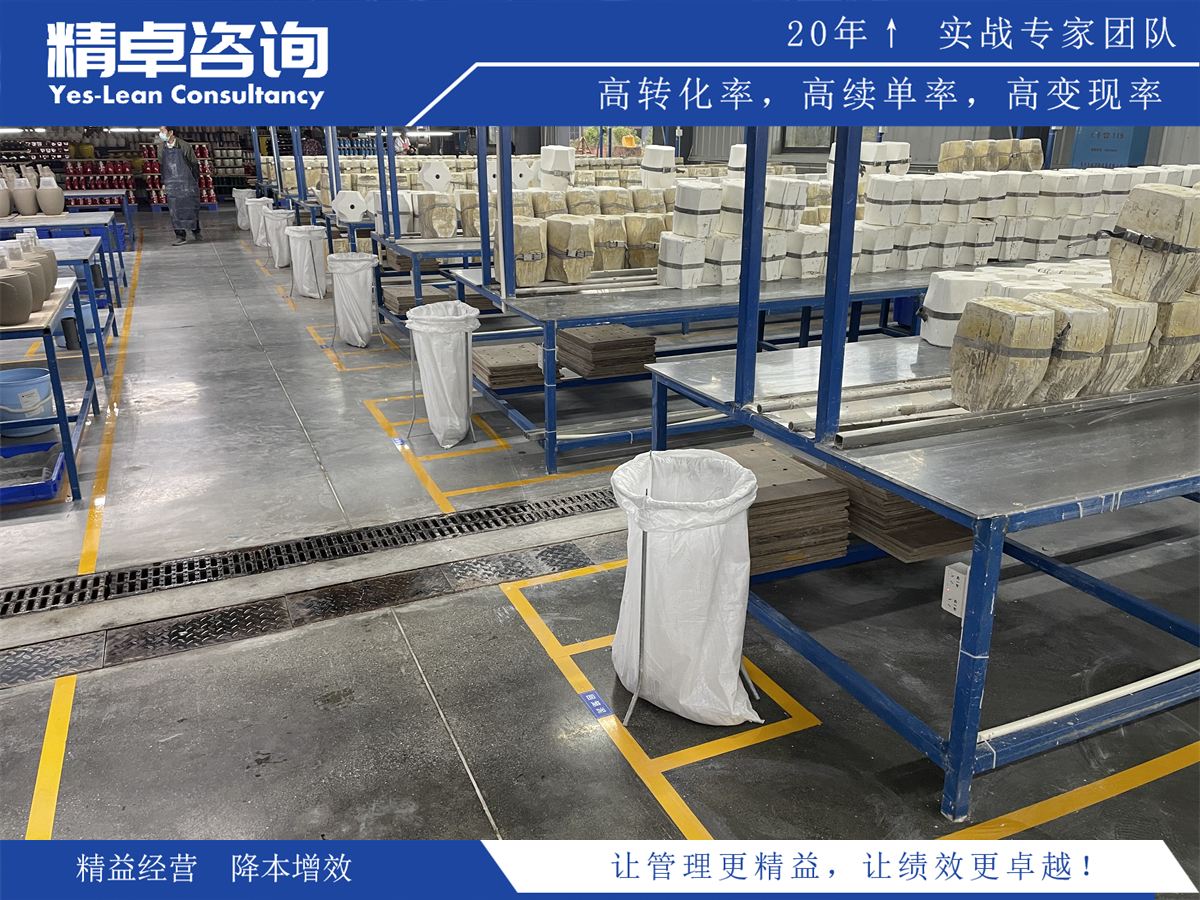

生产车间的6S管理标准化实施对于提高生产效率、产品质量和员工满意度至关重要。下面将深入探讨生产车间6S管理的有效指导和成功案例,帮助企业更好地理解和应用这一管理方法。

有效指导:

1.明确目标与流程:在实施6S管理前,需明确设定目标和流程。确定清晰的管理目标,制定详细的实施计划,确保全员理解和执行。

2.制定标准化操作流程:建立标准的操作流程和规范,确保每项工作按照规定的步骤进行,提高工作效率和质量。

3.定期培训教育:为员工提供必要的培训和教育,使他们了解6S管理的重要性和操作细节,提升执行力和参与度。

4.建立检查评估机制:建立定期检查评估机制,监督和评估各项工作的执行情况,发现问题并及时改进,确保管理工作落实到位。

5.持续改进:6S管理是一个持续改进的过程,企业需不断优化管理流程、提升管理水平,以满足不断变化的市场需求。 成功案例:

成功案例:

1.某某汽车公司:作为制造业的典范,某某汽车公司在生产车间实施6S管理取得了显著成效。他们通过严格执行6S管理,提高了生产效率和产品质量,减少了浪费,优化了工作流程,提升了员工满意度。

2.某某摩托车:类似地,某某摩托车公司也在生产车间实施了6S管理,并取得了成功。他们通过培训员工、建立标准化操作流程、定期检查评估和持续改进,大幅提高了生产效率和工作环境质量,进一步提升了企业的竞争力。

这些成功案例表明,通过有效的6S管理实施,企业可以提高生产效率、产品质量和员工满意度,优化资源利用,降低成本,增强市场竞争力。因此,建议企业在实施生产车间6S管理时秉承指导,学习成功案例,不断探索适合自身的管理方法,并持续改进,以实现更好的业绩和管理效果。

6S管理的关键在于整顿、整理、清扫、清洁、纪律与安全,持续执行这些原则,不断提升管理水平,将为企业带来长期的益处和竞争优势。希望以上指导和成功案例能够为企业的生产车间6S管理提供有益的参考和借鉴。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3