全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

精益管理的三大改善方向。精益管理源于精益生产。精益生产(LP—Lean Production)是美国麻省理工学院教授詹姆斯.P.沃麦克等专家通过“国际汽车计划(IMVP)”对全世界17个国家90多个汽车制造厂的调查和对比分析,认为日本丰田汽车公司的生产方式是很适用于现代制造企业的一种生产组织管理方式。那么精益管理有哪三大改善方向呢?

企业建立精益生产管理体系的五个步骤:

1、选择要改进的关键流程。精益生产方式不是一蹴而就的,它强调持续的改进。首先应该先选择关键的流程,力争把它建立成一条样板线。

2、画出价值流程图价值流程图是一种用来描述物流和信息流的方法。在绘制完目前状态的价值流程图后,可以描绘出一个精益远景图

3、开展持续改进研讨会精益远景图必须付诸实施,否则规划得再巧妙的图表也只是废纸一张。

4、营造企业文化。文化的变革要比生产现场的改进难度更大,两者都是必须完成并且是相辅相成的。许多项目的实施经验证明,项目成功的关键是公司领导要身体力行地把生产方式的改善和企业文化的演变结合起来。

5、推广到整个企业精益生产利用各种工业工程技术来减少浪费,着眼于整个生产流程,而不只是个别或几个工序。所以,样板线的成功要推广到整个企业,使操作工序缩短,推动式生产系统被以顾客为导向的拉动式生产系统所替代。

精益管理三大改善方向:

精益管理改善要素一:“改进”是“变化”或“改进”的意思,它是精益生产的蓝图。基于这样的理念:生产改进应该是持续的,线上员工的参与是至关重要的,因为他们对情况有很好的看法。精益和改进的目标是减少浪费和改善流程。当前生产的每一步都是文档化的,包括生产时间、行程、报废率、转换、瓶颈和质量等因素。

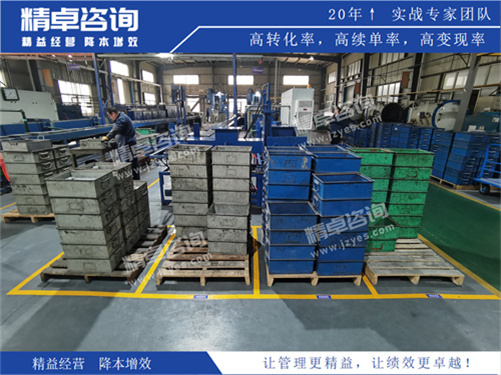

精益管理改善要素二5S工作场所组织:5S工作场所组织背后的理念是,低效的工作场所不能产生高效的生产。工厂管理必须采取以下五个步骤来组织物理环境,然后才能进行真正的改变。排序涉及到为平稳有效的工作流程而设计的站点。对每个工具进行分析并仔细检查其对作业的价值,然后删除不相关的选项。

精益管理改善要素三、“连续产品流”,它认识到,为了很大限度地提高生产效率,生产的每一个阶段都必须与相邻阶段平稳一致地工作。考虑到这一点,制造商配置了他们的工厂,以便生产可以快速和容易地从一个工作站流动。定期维护机器和设备以避免停机,工厂的设计是为了有效地进行库存。

精益管理目标:企业在为顾客提供满意的产品与服务的同时,把浪费降到很低程度。企业生产活动中的浪费现象很多,常见的有:错误——提供有缺陷的产品或不满意的服务;积压——因无需求造成的积压和多余的库存;过度加工——实际上不需要的加工和程序;多余搬运——不必要的物品移动;等候——因生产活动的上游不能按时交货或提供服务而等候;多余的运动——人员在工作中不必要的动作;提供顾客并不需要的服务和产品。努力消除这些浪费现象是精益管理的很重要的内容。

文章来源于网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3