全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

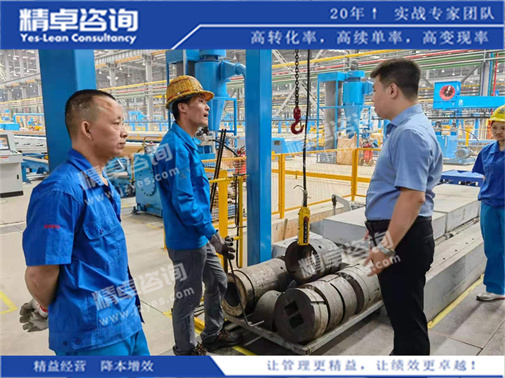

车间6S现场管理标准。6S”管理源于实践,基于传统,运用控制论的思想及手段,对现场管理中不系统、不规范、不具体的内容进行了全面梳理及改造,实现了“工作流程、岗位职责、日常交接与巡检、实际操作、班组资料、班前班后会”的标准化,员工逐渐养成了“日事日清”的工作习惯,自主管理的积极性不断加强,个人定位已从“现场被管理者”转化为“现场管理者”。很多车间都会实施6S管理,那么车间6S现场管理的标准是什么呢?下面我们一起来看看吧?

车间管理存在的问题:

1、车间生产过程不透明

车间生产进度无从查询,时间一长就成了问题,订单延误不说还给企业本身造成损失;客户要产品交货,车间迟迟不能交付,负责人更是不知道产品进度在哪?产量少的工厂还好,如果是大工厂订单无从查询就造成大问题了;这些都是车间生产现场常见的问题。

2、审核不及时

纸质工单的信息反馈较慢,没有具体考核指标,需要人工判断,这些数据容易造假还容易流失;等结果到管理人员手上的时候往往需要等待很长时间,才能知道员工的业绩、设备的可用性、产品的质量和库存的安全余量,结果还不一定真实。

3、降低企业运营综合效率

考核不及时会导致管理层丧失反馈管理和数字化转型调整的机会;产品也许已经完成交付,而下一个类似的产品也许要等很久才会有订单。这样也就无法在一个销售订单的范围内及时发现问题和改进。这样的管理方式不仅仅影响车间生产进度,对于车间本身的管理也是一个大问题。

车间6S现场管理标准:

1、车间6S现场管理标准-整理(SEIRI):将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都消除掉。

2、车间6S现场管理标准-整顿(SEITON):把留下来的必要用的物品依规定位置摆放。

3、车间6S现场管理标准-清扫(SEISO):将工作场所内看得见与看不见的地方清扫干净,保持工作场所干净环境。

4、车间6S现场管理标准-清洁(SEIKETSU):将整理、整顿、清扫进行到底,并且制度化,经常保持环境处在美观的状态。

5、车间6S现场管理标准-素养(SHITSUKE):每位成员养成良好的习惯,并遵守规则做事。

6、车间6S现场管理标准-安全(SECURITY):每时每刻都有安全第一观念,防患于未然。

文章来源于网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3