全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

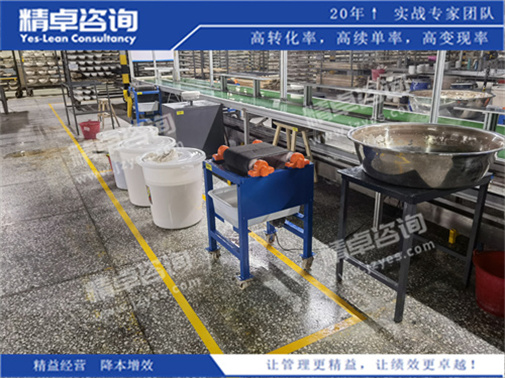

家具生产车间现场5S管理标准。5S管理一般指5S现场管理法。 5S现场管理法,现代企业的管理模式,5S即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE),又被称为“五常法则”。7S现场管理法:(整理 整顿 清扫 清洁 素养 安全 节约)。都知道5S管理对企业很重要。那么家具生产车间的5S管理标准是什么呢?

家具生产车间常存在的问题:

1、交货期长或交货不及时

交货期的长短能反映家具制造企业的生产效率,而交货是否及时能反映家具制造企业的生产管理水平。影响交货期的主要因素有:设备利用率、生产排程、仓库管理、生产过程控制、生产管理模式、工人的熟练程度等。

2、供应链问题

由于物料预算不准,采购物料不能及时到位,供应商不能及时提供物料,生产部门很难按期完成生产,生产部门不能按时生产,就不能按时出货,简单的供应链问题,如果没有信息化管理,很难解决。同时,在生产过程中的频繁缺料、欠料不能解决,经常出错货,遭到客诉不能解决,材料不能合理利用,余料不能有效管理,生产成本不能有效降低,这都是家具企业供应链方面存在比较明显的问题。

3、缺少生产计划,盲目排产操作

很多工厂在接到订单之后往往会开展一些毫无章法、脱离库存情况与交货日期的生产安排。有的商品交期紧迫,却迟迟无法安排物料进入生产环节,导致交期延误,增加成本;而有的产品早已生产完成,交货节点却遥遥无期,导致大量的库存占用,如果遇到商品保质期较短的产品,造成的损失不言而喻

4、严重的粉尘污染

粉尘是家具生产企业又一种污染。粉尘是悬浮于空气中的微小颗粒介质,在家具生产的环节中的木材切削、铣刨、砂光、齐边等操作过程中会产生大量木屑和木粉。

家具生产车间5S管理标准:

1、 出入车间大厅

标准:出入车间大厅时要随手关门,开门或关门时要轻推轻放,不可猛烈撞击,避免将玻璃门损坏。

2、 车间通道内行走

标准:上下班进入车间统一靠通道右侧通道中间行走,不可打闹嬉戏、快速跑动,2人以上即可成一条队形,自觉按队形行走。

3、家具生产车间标识管理

1、物料标识

标准:标识长7.5cm,宽1.5cm,统一放在物料盒正面的卡槽内。

2、流水线上标识

标准:标识宽1cm,长度根据标识实际内容的多少定,粘在定位线的正中间。

3、 地面标识

标准:标识宽4.5cm。长度根据标识实际内容的多少定,粘在定位线的正中间。

4、状态标识卡

标准:标识长9.5cm,宽8.5cm,夹在周转箱上用于标识周转箱内板的状态。

5、出入门牌标识

标准:标识直径10cm,在门锁正上方5cm处,贴上“推”字牌,在门背面贴上“拉”字牌,高度要一样高。

6、电柜安全标识

标准:标识长6cm,高8cm。

7、灭火器指示标识

标准:标识长30cm,高15cm。

8、 烟雾净化器设备停止、运行标识

标准:标识长1.5cm,宽1cm。

9、花盆定位标识

标准:花盘统一采用1cm长,1cm宽绿色不干胶定位成圆形区域,并贴上标识。

车间5S推行标准:

1、地面

标准:地面不可掉物料、垃圾、纸屑等,地上不可有污迹,在工作时间内需保持地面清洁。对车间死角区域要定期清洁(至少3天一次),如灭火器、货架下面。

2、设备保养

标准:每天下班后需对设备做保养工作,用毛巾将设备表面保养干净,手摸上去感觉不到明显的灰尘。对车间的空调、货架等至少要3天保养一次。

3、SMT备料架

标准:备料架在备好料后需摆放在规划的区域内,飞达上不可放BOM表等文件及其他物品。

1、生产信息看板

标准:看板上的日生产情况需及时更新,每一小时的产能需在半小时内更新完毕,技能矩阵图每月更新一次。

2、文件柜

标准:文件归内不允许摆放物料和PCB板,可以放置SOP、报表、辅料、笔记本、计算器等,所有摆放物品需由明确的定位和标识,按照标识内容进行摆放。

作业指导书

标准:每一个作业岗位需配发一张作业指导书,没有作业指导书的工位不可进行作业,除了新员工刚进来学习以外。

10、表单更新

标准:线体每天需更新的点检表,需在当天上午9点以前点检完毕,如静电手环点检表、流水线保养表、烙铁保养表、ICT保养表、FCT保养表等。葡萄卡需在当天下班前更新完毕,不可延迟至第二天等等。

文章来自网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3