全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

精益管理旨在通过消除浪费、优化流程来提升企业效益。本文将分享成功实施精益管理工作计划的优秀实践,涵盖关键步骤、工具和成功案例,帮助企业在实际操作中获得成效。

一、实施精益管理的关键步骤

1. 高层领导支持:

- 确保管理层对精益管理的全力支持,明确目标与愿景。

2. 现状分析:

- 进行全面的流程分析,识别浪费和瓶颈。

3. 设定清晰目标:

- 制定具体、可测量的改善目标,确保与企业战略一致。 4. 培训与教育:

4. 培训与教育:

- 为员工提供精益工具和理念的培训,提高参与度。

5. 建立跨功能团队:

- 组建跨部门团队,促进不同职能之间的协作。

6. 实施试点项目:

- 选择小范围项目进行试点,快速验证改进措施的有效性。

7. 监测与评估:

- 建立关键绩效指标(KPI),定期评估实施效果。

8. 持续改进文化:

- 营造持续改进的氛围,鼓励员工提出建议和反馈。

二、有效工具与方法

1. 价值流图(VSM):

- 通过绘制价值流图,识别增值与非增值活动,优化流程。

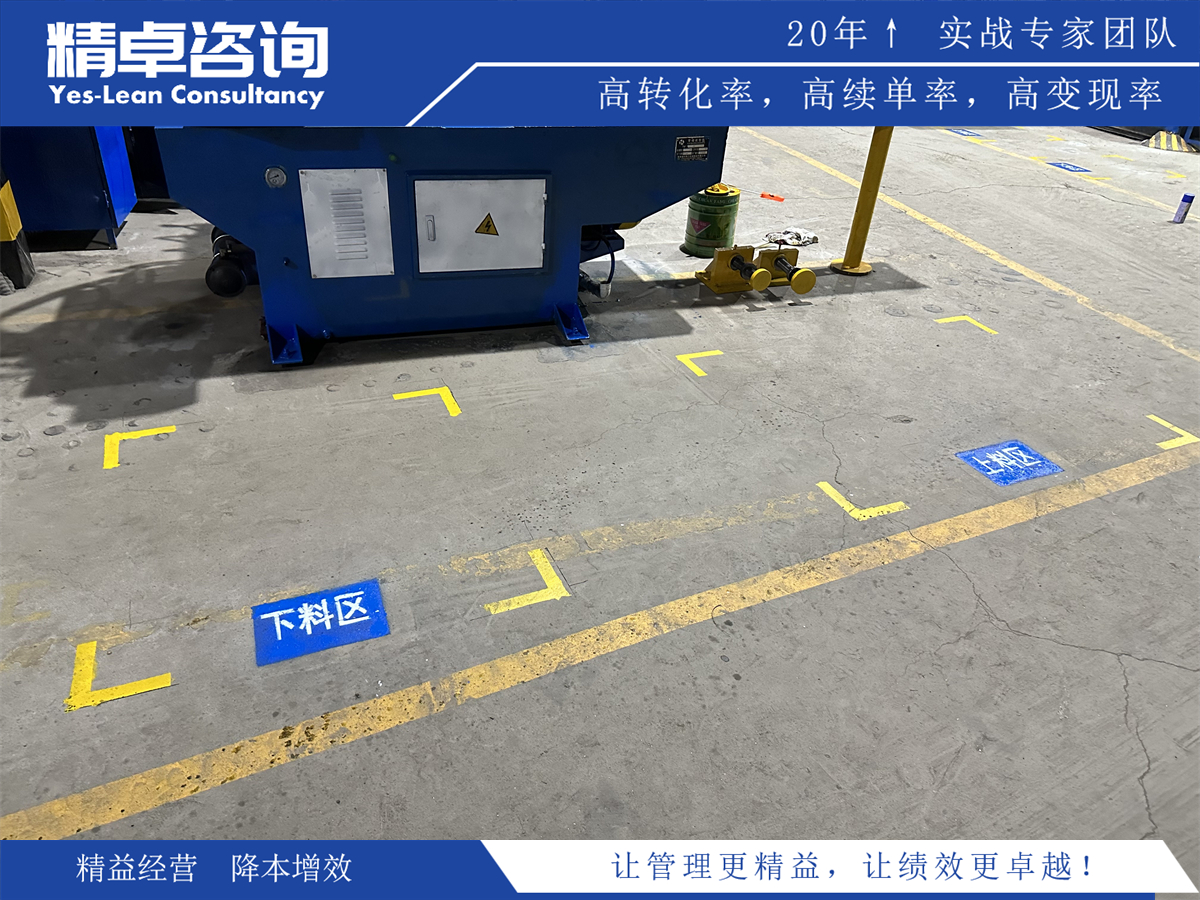

2. 5S管理:

- 实施整理、整顿、清扫、清洁、素养的5S管理,改善工作环境。

3. 看板系统:

- 使用看板工具,实现可视化管理,控制生产和库存。

4. 根本原因分析:

- 通过“5个为什么”方法,深入分析问题的根本原因。

三、成功案例

案例:某汽车零部件制造企业

背景:

企业面临生产效率低、库存过高的问题,决定实施精益管理。

实施步骤:

1. 高层领导支持:

- CEO明确精益管理为转型关键,推动全员参与。

2. 现状分析:

- 进行价值流分析,识别出多个浪费点。

3. 设定目标:

- 目标是减少库存水平30%,提高生产效率20%。

4. 员工培训:

- 开展精益管理和工具的培训,增强员工的实践能力。

5. 实施试点项目:

- 在一条生产线进行试点,测试新流程和工具。

6. 监测与评估:

- 每周跟踪关键指标,确保目标达成。

效果:

- 生产效率提高了25%,库存水平降低了35%,员工满意度显著提升。

四、总结

成功实施精益管理工作计划需要高层支持、全面培训和持续改进的文化。通过应用有效的工具和方法,企业可以在消除浪费、优化流程中取得显著成效,推动整体竞争力的提升。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3