全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

精益生产车间布局的设计至关重要,影响着生产效率、物料流动和员工工作环境。本文将探讨精益生产车间布局的基本设计原则和实用技巧,帮助企业优化生产流程,减少浪费,提高整体效能。

一、设计原则

1. 以流程为导向:

- 布局应根据产品生产流程进行设计,确保各工序之间的顺畅衔接,避免不必要的物料搬运和等待时间。

2. 减少搬运距离:

- 尽量缩短物料、设备和员工的搬运距离,降低运输时间和成本,提升生产效率。

3. 灵活性与可扩展性:

- 设计时考虑到未来可能的变化和扩展,确保车间布局可以适应新产品或新工艺的引入。 4. 标准化作业:

4. 标准化作业:

- 确保各个工作站的布局遵循标准化设计,减少操作错误和变异,提升作业效率和质量。

5. 人机工程学:

- 布局应考虑员工的工作舒适性,优化工作站高度和操作空间,以减少疲劳和提升生产效率。

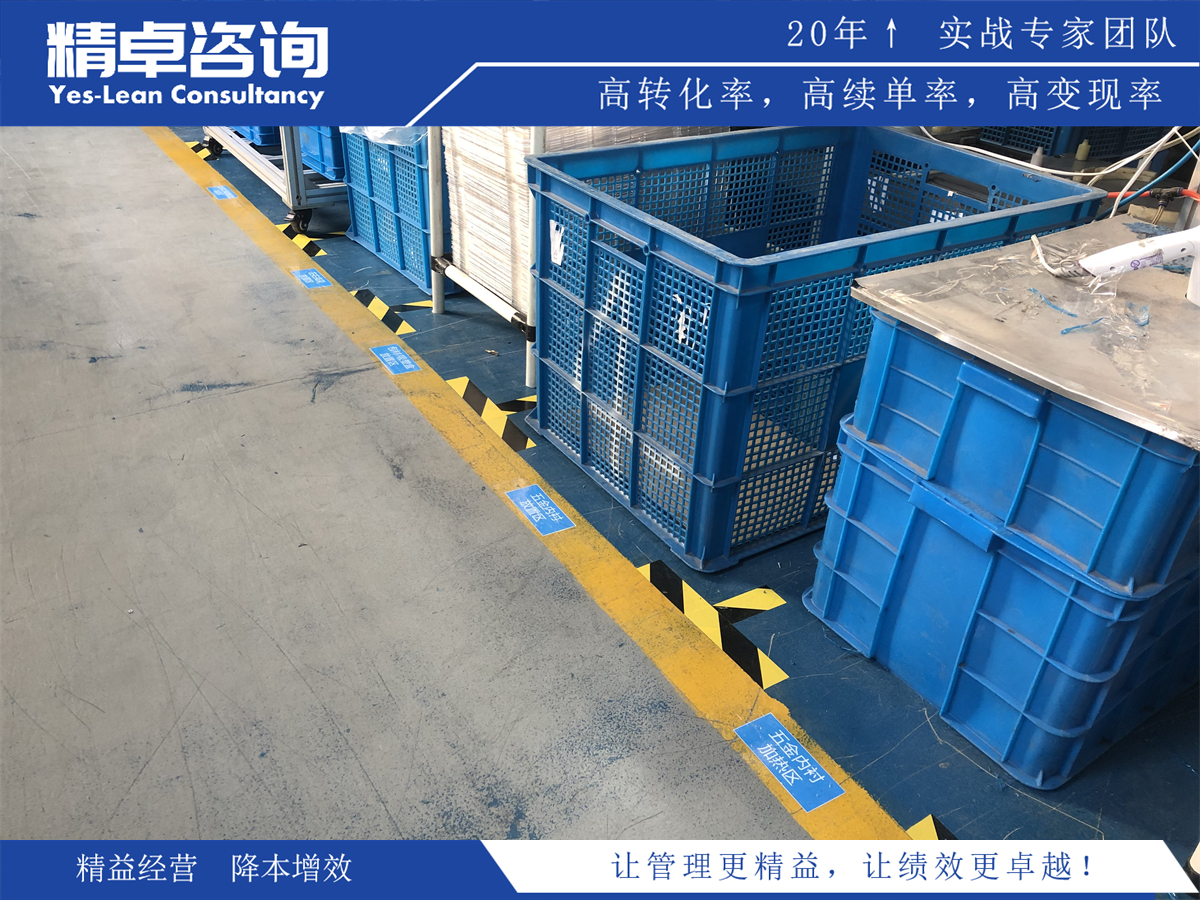

6. 视觉管理:

- 在布局中融入视觉管理元素,如看板和标识,使物料流动、生产状态和设备状况一目了然,提升管理效率。

二、实用技巧

1. 使用价值流图:

- 制作价值流图,分析整个生产流程中的增值和非增值活动,以此指导布局设计。

2. 采用U形布局:

- U形布局可以减少工序之间的距离,便于员工在各个工作站之间快速移动,提升效率。

3. 实施单元生产:

- 将相关工序组合成单元,减少物料搬运,提升生产线的流动性和反应速度。

4. 优化库存管理:

- 在布局中设计合理的存储区域,确保物料易于获取,减少库存占用空间。

5. 定期评估与调整:

- 定期对车间布局进行评估,根据实际生产情况和效率数据进行调整和优化。

6. 员工参与设计:

- 鼓励一线员工参与布局设计,收集他们的反馈和建议,以确保布局更符合实际操作需求。

三、案例分析

案例:某电子产品制造企业的车间布局优化

背景:

该企业在生产过程中面临物料搬运频繁、生产效率低下的问题。

实施过程:

1. 价值流图分析:

- 通过绘制价值流图,识别出关键瓶颈和浪费。

2. 采用U形布局:

- 重新设计生产线为U形布局,减少了工序间的距离。

3. 引入单元生产:

- 将相似工序合并,形成生产单元,提高了生产灵活性。

效果:

- 生产效率提高了30%,物料搬运时间减少了40%,产品质量显著提升。

四、总结

精益生产车间布局的设计原则与实用技巧对于提升生产效率、降低成本和改善工作环境至关重要。通过合理的布局设计,企业可以有效减少浪费,实现精益生产的目标。定期评估和持续改进是保持车间布局高效性的关键。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3