全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

6S管理作为一种全面的工作场所组织与维护系统,其核心在于通过标准化、简化和系统化的方法来优化生产流程。本文将探讨6S管理的五大原则,并分析这些原则如何作为关键策略提升生产效率。

一、6S管理的五大原则

1.整理(Seiri):

-区分必要的和不必要的物品,清除工作场所中的杂乱无章,提高空间使用效率。

2.整顿(Seiton):

-对必要物品进行分类和标识,确保它们在正确的位置,便于快速取用。

3.清扫(Seiso):

-保持工作环境的清洁,预防污染和事故发生,同时提高员工的工作舒适度。

4.清洁(Seiketsu):

-建立清洁的标准和程序,使清洁成为日常工作的一部分。 5.素养(Shitsuke):

5.素养(Shitsuke):

-培养员工的自律和责任感,使遵守标准和规则成为一种习惯。

二、关键策略分析

1.标准化操作流程:

-通过6S管理建立标准化的操作流程,减少人为错误和提高工作效率。

2.消除浪费:

-通过整理和整顿识别并消除浪费的源头,如过度加工、库存积压等。

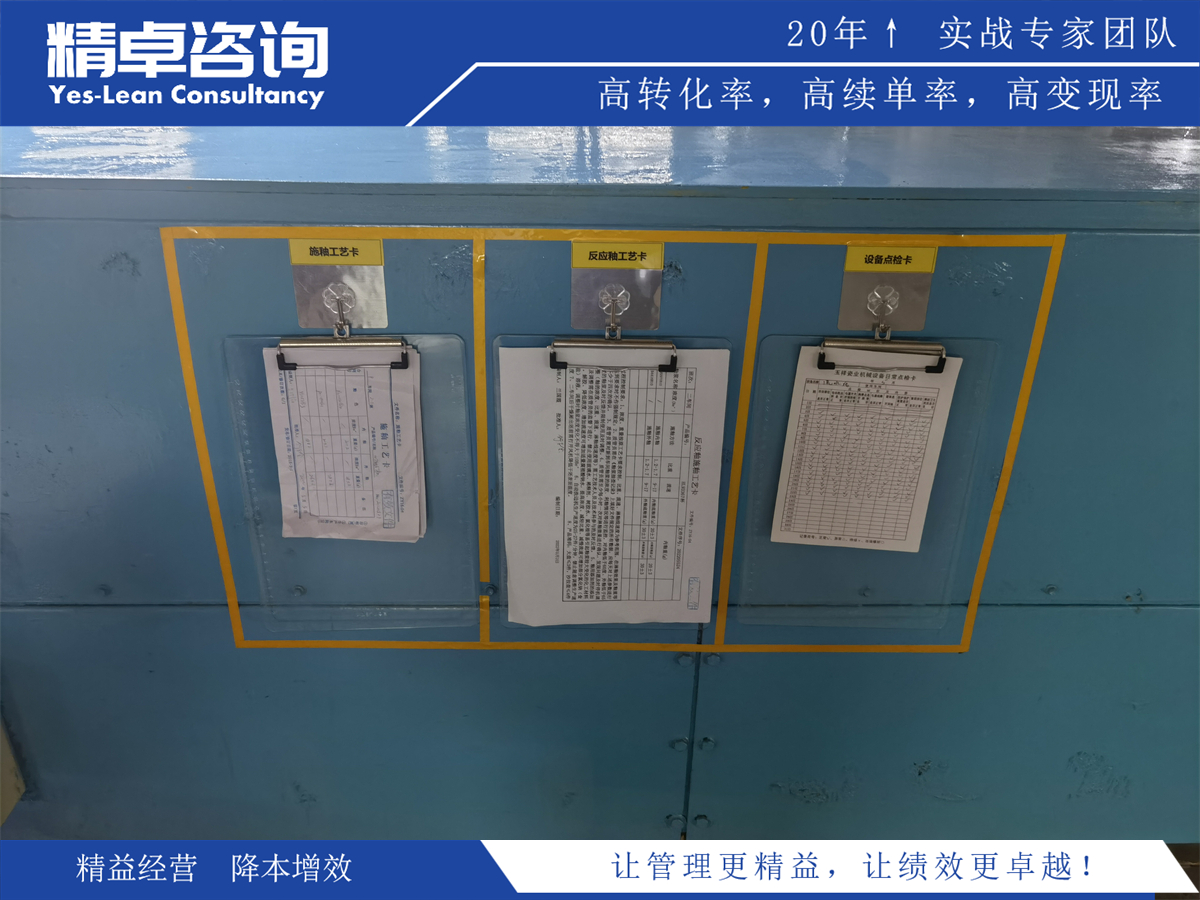

3.增强可视性:

-通过整顿和清扫使工作环境更加清晰可见,有助于及时发现问题并采取措施。

4.持续改进:

-通过素养培养员工的持续改进意识,不断寻找优化生产流程的机会。

5.团队合作:

-6S管理强调团队合作和沟通,通过集体努力实现生产效率的提升。

三、实施6S管理的步骤

1.领导层承诺:

-领导层需对6S管理表示明确的支持和承诺,为项目提供资源和支持。

2.教育培训:

-对员工进行6S管理的教育和培训,确保每个人都理解其重要性。

3.试点实施:

-在小范围内试点实施6S管理,收集反馈并进行调整。

4.全面推广:

-根据试点经验,将6S管理推广到整个组织。

5.持续监控和评估:

-定期监控6S管理的实施效果,评估其对生产流程优化的贡献。

四、结论

6S管理不仅仅是一种整理工具,它更是一种文化和哲学。通过遵循其原则并实施相应的关键策略,企业能够显著提升生产流程的效率。通过持续的实践和改进,6S管理可以帮助企业在激烈的市场竞争中保持优势。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3